Вопрос? Идея? Предложение? Выберите удобный вид связи и мы обязательно ответим вам.

Калибровка и профилирование: настройка печатного оборудования под плёнки ORAJET для точной цветопередачи

Разница между цветом на мониторе и готовым отпечатком — одна из главных проблем широкоформатной печати. Заказчик утверждает макет, видя яркие насыщенные оттенки на экране, а получает приглушённую картинку на плёнке. Претензии, перепечатка, убытки. Знакомая ситуация для любого печатного производства.

Причина расхождений — не в «плохом принтере» или «некачественном материале». Причина в отсутствии системы управления цветом. Монитор, RIP, принтер и материал говорят на разных языках, и без переводчика в виде правильно настроенных профилей понять друг друга они не способны.

Эта статья — практическое руководство по настройке цветопередачи при печати на плёнках ORAJET. Разберём теорию управления цветом, пошаговую методику калибровки и профилирования, особенности разных серий ORAJET и типичные проблемы с их решениями. После прочтения вы сможете самостоятельно настроить своё оборудование для получения стабильного, предсказуемого цвета.

Основы управления цветом в широкоформатной печати

Цветовые пространства и модели

Человеческий глаз воспринимает цвет как комбинацию трёх составляющих, и на этом принципе построены все цветовые модели. Однако способы описания цвета принципиально различаются в зависимости от устройства.

RGB — аддитивная модель, где цвет формируется сложением красного, зелёного и синего света. Так работают мониторы, камеры, сканеры. Чем больше света — тем светлее изображение. Смешение всех компонентов на максимуме даёт белый цвет.

CMYK — субтрактивная модель для печати. Голубой, пурпурный, жёлтый и чёрный пигменты поглощают часть светового спектра, отражая остальное. Чем больше краски — тем темнее отпечаток. Наложение всех красок теоретически даёт чёрный цвет, но на практике получается грязно-коричневый, поэтому добавляют отдельный чёрный канал.

Lab — аппаратно-независимое цветовое пространство, где L отвечает за светлоту, а координаты a и b описывают цветовой тон. Lab охватывает все цвета, которые способен различить человеческий глаз, и служит эталонным пространством для пересчёта между RGB и CMYK.

Ключевой момент: каждое устройство имеет свой цветовой охват — gamut. Монитор способен показать одни цвета, принтер воспроизвести другие. Яркие RGB-оттенки часто выходят за пределы печатного охвата и требуют преобразования с неизбежной потерей насыщенности. Это физическое ограничение, а не дефект оборудования.

Что такое ICC-профиль

ICC-профиль — файл, описывающий цветовое поведение конкретного устройства. Стандарт разработан International Color Consortium и поддерживается всеми профессиональными программами и оборудованием.

Для понимания работы профиля представьте таблицу перевода. В одном столбце — цвета в пространстве Lab, в другом — значения, которые нужно отправить на устройство для получения этих цветов. Профиль монитора говорит видеокарте, какие RGB-сигналы подать на матрицу. Профиль принтера сообщает RIP, какие значения CMYK использовать для каждого цвета на конкретном материале.

Профили делятся на входные и выходные. Входной профиль описывает, как устройство захватывает цвет — это профили сканеров и камер. Выходной профиль описывает, как устройство воспроизводит цвет — профили мониторов и принтеров.

Профиль материала — частный случай выходного профиля принтера. Он учитывает не только характеристики печатающего устройства и чернил, но и свойства конкретного носителя: белизну основы, впитываемость, текстуру поверхности. Один принтер требует разных профилей для глянцевой и матовой плёнки, для бумаги и баннерной ткани.

Цепочка управления цветом

Путь цвета от исходного файла до отпечатка проходит через несколько преобразований. На каждом этапе возможны потери и искажения.

Исходный файл содержит цвета в определённом пространстве — sRGB, Adobe RGB или уже в CMYK. Программа допечатной подготовки преобразует эти цвета с учётом профиля изображения. RIP принимает данные, применяет выходной профиль материала и формирует команды для принтера. Принтер наносит чернила на носитель. Чернила высыхают или полимеризуются, и мы видим финальный цвет.

Цвет теряется на нескольких участках этой цепочки. Первая потеря — при конвертации из RGB в CMYK, когда насыщенные оттенки выходят за печатный охват. Вторая — при использовании неточного профиля материала, когда RIP неправильно рассчитывает количество чернил. Третья — при нестабильности печатного процесса: засорённых головках, неправильной сушке, колебаниях температуры.

Принцип WYSIWYG (what you see is what you get) в печати достижим только при условии, что все звенья цепочки откалиброваны и связаны правильными профилями. Монитор должен показывать цвета в печатном охвате, RIP должен использовать точный профиль материала, принтер должен стабильно воспроизводить заданные значения.

Факторы, влияющие на цветопередачу

Печатное оборудование

Тип принтера определяет базовые возможности цветопередачи. Сольвентные и эко-сольвентные машины используют пигментные чернила, которые отличаются высокой стойкостью и широким цветовым охватом. Латексные принтеры работают с водными чернилами на латексной основе, требуют нагрева для закрепления и имеют особенности воспроизведения нейтральных тонов. УФ-принтеры отверждают чернила ультрафиолетом мгновенно, что даёт специфический глянец и влияет на цветовой охват.

Состояние печатных головок напрямую определяет качество. Забитые дюзы вызывают полосы и неравномерность цвета. Регулярная проверка тестовой печати и своевременная прочистка — обязательное условие стабильного цвета.

Система подачи чернил влияет на плотность заливки. Воздух в магистралях, изношенные демпферы, неисправные датчики уровня приводят к недоливу или переливу, что искажает цвет.

Система сушки или полимеризации критична для финального результата. Недосушенный сольвентный отпечаток имеет повышенную насыщенность, которая падает по мере высыхания. Перегретый латексный отпечаток может изменить цвет от температурного воздействия.

Чернила

Тип чернил определяет цветовой охват системы. Пигментные сольвентные чернила обеспечивают широкий gamut, особенно в области насыщенных синих и зелёных. Латексные чернила традиционно уступают в насыщенности, но современные формулы сократили разрыв. УФ-чернила дают высокую плотность, но специфический характер поверхности.

Производитель чернил влияет на цвет даже при одинаковом типе. Оригинальные чернила от производителя принтера оптимизированы под его головки и имеют предсказуемые характеристики. Совместимые чернила сторонних производителей могут давать другой охват, другую кривую высыхания, другую реакцию на материал. При переходе на совместимые чернила перепрофилирование обязательно.

Срок годности и условия хранения влияют на стабильность. Просроченные или неправильно хранившиеся чернила меняют вязкость и цветовые характеристики. Партия от партии может отличаться, хотя крупные производители контролируют этот параметр.

Материал для печати

Белизна основы задаёт точку белого для всего изображения. Материал с желтоватой основой сместит все цвета в тёплую сторону. Чем выше белизна — тем точнее цветопередача и шире воспринимаемый охват.

Впитываемость поверхности определяет, как ляжет красочный слой. На невпитывающих плёнках чернила остаются на поверхности, формируя плотный слой с высокой насыщенностью. На впитывающих материалах часть пигмента уходит в структуру носителя, что снижает плотность и меняет цвет.

Текстура поверхности влияет на восприятие цвета. Глянцевая плёнка отражает свет направленно, давая высокую насыщенность и контраст. Матовая рассеивает свет, смягчая цвета. Сатиновая текстура — промежуточный вариант.

Стабильность характеристик от партии к партии — критичный параметр для профилирования. Если белизна и впитываемость плавают, профиль построенный для одной партии не будет точно работать на другой. Это аргумент в пользу материалов с контролируемым качеством от крупных производителей.

Условия печати и просмотра

Температура и влажность в помещении влияют на поведение чернил и материала. Большинство производителей рекомендуют 20–25°C и 40–60% влажности. Отклонения приводят к изменению впитываемости, скорости сушки, натяжения материала.

Настройки печати — разрешение, количество проходов, скорость — определяют толщину красочного слоя и его распределение. Большее количество проходов даёт более равномерное заполнение и стабильный цвет, но снижает производительность.

Освещение при оценке цвета часто недооценивают. Один и тот же отпечаток выглядит по-разному при дневном свете, лампах накаливания и люминесцентных лампах. Стандарт оценки тиражных оттисков — D50 (5000K), близкий к нейтральному дневному свету. Для оценки цвета рекомендуется использовать просмотровый бокс или хотя бы место с нормированным освещением.

Метамерия — явление, когда два образца выглядят одинаково при одном освещении и различаются при другом. Причина — разный спектральный состав красителей. Метамерия проявляется при попытке попасть в корпоративный цвет заказчика: даже идеальное совпадение в просмотровом боксе не гарантирует совпадения при свете витрины магазина.

Линейка ORAJET: особенности для цифровой печати

Обзор серий ORAJET

ORAJET — линейка самоклеящихся плёнок ORAFOL, разработанных специально для цифровой печати. Серии различаются типом плёнки, клея, текстурой поверхности и назначением.

ORAJET 3164 — универсальная полимерная плёнка для наружного применения. Белая глянцевая или матовая основа толщиной 100 мкм, прозрачный полиакрилатный клей (версия 3164X — с серым клеем для лучшей укрывистости), срок службы до 4 лет. Совместима с сольвентными, эко-сольвентными, латексными и УФ-чернилами. Рабочая лошадка для большинства задач вывесок и наружной рекламы.

ORAJET 3551 — высококачественная полимерная плёнка толщиной 70 мкм для долгосрочных наружных применений. Срок службы до 7 лет. Репозиционируемый клей позволяет корректировать положение плёнки в течение 30 минут после аппликации. Совместима с сольвентными, эко-сольвентными, латексными и УФ-чернилами. Отлично подходит для оклейки транспорта и рекламных конструкций.

ORAJET 3162 — плёнка со съёмным клеем толщиной 100 мкм. Применяется для временных аппликаций, где требуется чистое удаление без следов клея. Срок службы до 4 лет. Совместима с сольвентными, эко-сольвентными, латексными и УФ-чернилами. Идеальна для сезонных акций, выставочной графики и временных вывесок.

ORAJET 3951 — литая плёнка премиум-класса толщиной 55 мкм. Высокая конформность для сложных криволинейных поверхностей, срок службы до 10 лет (белая) или до 8 лет (прозрачная). Репозиционируемый клей, удаляемый с нагревом без остатков до 4 лет после аппликации. Совместима с сольвентными, эко-сольвентными, латексными и УФ-чернилами. Используется для полной оклейки транспорта и других задач, требующих высшего качества.

Линейка включает также специализированные серии: перфорированные плёнки для one-way-vision, плёнки для пола, прозрачные и транслюцентные материалы.

Характеристики, важные для цветопередачи

Белизна основы у плёнок ORAJET стабильно высокая. Белые серии обеспечивают нейтральную основу для точной цветопередачи, что критично при работе с корпоративными цветами и фотоизображениями.

Тип поверхности влияет на восприятие цвета. Глянцевые версии дают максимальную насыщенность и цветовой охват. Матовые версии снижают насыщенность на 5–10%, но исключают блики и лучше подходят для просмотра при разном освещении. Сатиновая текстура — компромиссный вариант.

Совместимость с типами чернил указана в технической документации каждой серии. Большинство плёнок ORAJET совместимы с сольвентными, эко-сольвентными, латексными и УФ-чернилами, что обеспечивает универсальность применения.

Выбор серии под задачу

Для максимального цветового охвата выбирайте глянцевые версии плёнок. ORAJET 3164 глянец или ORAJET 3951 в глянцевом исполнении обеспечат наибольший gamut.

Для точного соответствия Pantone критична стабильность материала и возможность построить точный профиль. Литые плёнки 3951 показывают минимальные отклонения от партии к партии благодаря технологии производства.

Для фотографического качества важна равномерность поверхности и отсутствие дефектов. Премиальные серии проходят более строгий контроль качества.

Для экономичной печати больших объёмов подходит ORAJET 3164 — оптимальное соотношение цены и качества для стандартных задач наружной рекламы.

Стабильность цветопередачи напрямую зависит от качества материала. Плёнки ORAJET от официального импортёра advertone.market поступают напрямую с завода ORAFOL в Германии, что гарантирует соответствие заявленным характеристикам белизны и впитываемости — критичным параметрам для точного профилирования.

Калибровка принтера: пошаговая методика

Подготовка к калибровке

Перед калибровкой убедитесь, что оборудование в исправном состоянии. Калибровать неисправный принтер бессмысленно — результат будет нестабильным.

Проверка дюз — первый обязательный шаг. Напечатайте тестовую полосу и убедитесь, что все каналы работают без пропусков. При наличии выпавших дюз выполните прочистку головок и повторите тест. Если после нескольких прочисток дюзы не восстанавливаются, калибровку проводить нельзя.

Проверьте систему подачи материала. Плёнка должна проходить ровно, без перекосов и морщин. Датчики ширины и края должны корректно определять материал.

Стабилизируйте условия в помещении. Включите климатическое оборудование заранее, дайте температуре и влажности установиться. Идеальные условия: 22–24°C, влажность 50%.

Линеаризация принтера

Линеаризация — процедура приведения печатного устройства к линейному отклику. В идеальном случае запрос 50% краски должен давать 50% оптической плотности. На практике без линеаризации зависимость нелинейна: 50% заливки может давать 60% или 40% плотности в зависимости от канала.

Процедура линеаризации в большинстве RIP-систем:

1. Загрузите материал в принтер. Для калибровки используйте тот же материал, для которого строите профиль.

2. В RIP выберите режим калибровки или линеаризации для соответствующего пресета материала.

3. Напечатайте тестовую шкалу. Обычно это полосы каждого канала (C, M, Y, K, иногда дополнительные) с градацией от 0% до 100%.

4. Дайте отпечатку высохнуть. Для эко-сольвентной печати достаточно 15–30 минут. Для чистого сольвента рекомендуется до 24 часов для полной стабилизации.

5. Измерьте шкалу спектрофотометром или встроенным денситометром принтера, следуя инструкциям RIP.

6. Программа построит кривые коррекции, которые компенсируют нелинейность каждого канала.

7. Сохраните калибровку в пресет материала.

Проверка калибровки

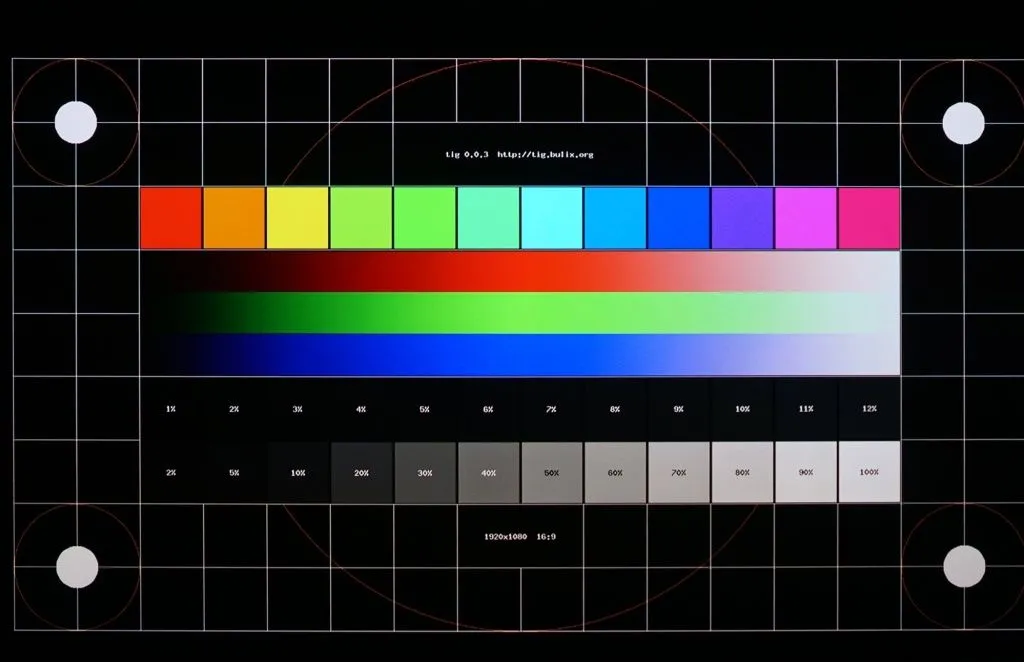

После линеаризации напечатайте контрольное изображение.

Хорошо подходят:

— Градиенты каждого канала от 0% до 100%

— Нейтральная шкала серого

— Изображение с памятными цветами

Оцените градиенты на плавность переходов. Не должно быть резких скачков, полос, провалов. Если видите артефакты — калибровку нужно повторить или искать проблему в оборудовании.

Нейтральные тона особенно показательны. Серая шкала должна быть действительно нейтральной, без цветных оттенков. Если серый уходит в пурпурный или зелёный — калибровка некорректна.

Частота калибровки

Рекомендуемая периодичность линеаризации — еженедельно при интенсивной работе, минимум раз в месяц при умеренной загрузке.

Обязательно калибруйте принтер при замене чернил (даже того же типа), после сервисного обслуживания головок, при переходе на новую партию материала.

Признаки того, что пора калибровать: сдвиг цвета на привычных заказах, потеря нейтральности серого, жалобы на несоответствие цвета.

Профилирование под материалы ORAJET

Что нужно для профилирования

Спектрофотометр — основной инструмент измерения цвета. Для построения профилей подходят приборы X-Rite i1Pro, i1Pro 2, i1Pro 3, Barbieri Spectro LFP, Konica Minolta FD-7 и аналогичные. Встроенные денситометры принтеров для профилирования не годятся — им не хватает точности измерения цветовых координат.

Программное обеспечение для построения профилей: X-Rite i1Profiler, Basiccolor, ProfileMaker, CGS ORIS. Некоторые RIP имеют встроенные модули профилирования: Wasatch SoftRIP, Onyx ProfileEditor, Caldera GrandRIP.

Тестовые шкалы — стандартизированные мишени с набором цветовых полей. Распространённые варианты: IT8.7/4 (1617 полей), ECI2002 (1485 полей), TC9.18 (918 полей). Чем больше полей — тем точнее профиль, но дольше измерение.

Готовые профили от ORAFOL

ORAFOL предоставляет готовые ICC-профили для основных комбинаций принтеров и материалов. Профили доступны на официальном сайте производителя в разделе технической поддержки, а также через порталы производителей принтеров — Roland Profile Center, Mimaki Media Color Profile и аналогичные.

Готовые профили построены для конкретных моделей принтеров с оригинальными чернилами. Если вы используете совместимые чернила или ваша модель не представлена в библиотеке — профили не подойдут.

Ограничения готовых профилей: они не учитывают индивидуальные особенности вашего экземпляра принтера, вашего помещения, вашей партии материала. Готовый профиль даёт приемлемый результат, но не максимально точный. Для критичных задач стройте собственные профили.

Построение собственного профиля

Шаг 1: Подготовка

Убедитесь, что принтер откалиброван (линеаризован) перед профилированием. Профилирование нелинеаризованного принтера даст некорректный результат.

Выберите тестовую шкалу. Для большинства задач достаточно TC9.18 или IT8.7/4. Если программа профилирования предлагает собственную шкалу — используйте её.

Подготовьте настройки печати: то же разрешение и количество проходов, которые будете использовать в производстве. Профиль действителен только для условий, при которых он построен.

Шаг 2: Печать мишени

Критически важно: печатайте тестовую шкалу БЕЗ цветовой коррекции. В RIP отключите применение выходного профиля — мишень должна пройти на принтер в чистом виде. Режим обычно называется «No Color Management» или «Printer Manages Colors = Off».

Используйте стандартный режим подачи материала, избегайте краевых зон рулона.

После печати дайте отпечатку полностью высохнуть и стабилизироваться. Для эко-сольвентной печати — минимум 30 минут, лучше 2 часа. Для сольвентной — до 24 часов. За это время чернила полностью полимеризуются, и измеренные значения будут соответствовать финальному цвету. Измерение «сырого» отпечатка даст некорректный профиль.

Шаг 3: Измерение

Подготовьте спектрофотометр: проведите калибровку прибора на белой плитке и, если требуется, на чёрной. Проверьте чистоту оптики.

Измерьте мишень согласно инструкциям программы. Большинство современных приборов поддерживают автоматическое считывание полос — это быстрее и точнее ручного измерения каждого поля.

Следите за предупреждениями программы о качестве измерений. Если прибор сообщает о проблемах — перемерьте соответствующие участки.

Сохраните файл измерений в формате, который требует программа профилирования (обычно CGATS TXT).

Шаг 4: Построение профиля

В программе профилирования укажите файл измерений и задайте параметры профиля.

Rendering intent — метод преобразования цветов вне охвата. Для большинства задач широкоформатной печати оптимален Perceptual (пропорциональное сжатие) или Relative Colorimetric (точные цвета в охвате, сжатие только выходящих за пределы).

Генерация чёрного — параметр GCR (Grey Component Replacement) определяет, как сильно чёрная краска заменяет комбинацию CMY в нейтральных и тёмных областях. Высокий GCR экономит цветные чернила и даёт более стабильный серый, но может снижать глубину теней. Средние значения — разумный компромисс.

TAC (Total Area Coverage) — ограничение общего количества чернил. Для плёнок ORAJET типичные значения 260–320% в зависимости от серии. Слишком высокий TAC вызывает неполное высыхание и смазывание; слишком низкий — недостаточную плотность теней.

Сгенерируйте профиль и сохраните его.

Шаг 5: Проверка профиля

Напечатайте тестовое изображение с применением нового профиля. Используйте изображение с известными цветами: тестовые шкалы Fogra, изображение с памятными цветами (небо, зелень, кожа), логотип с корпоративными цветами.

Оцените визуально: естественность телесных тонов, чистота нейтрального серого, насыщенность без пересвета.

Если есть эталонный образец — сравните отпечаток с эталоном при нормированном освещении.

При необходимости скорректируйте параметры профиля и пересоберите его.

При построении профилей критична стабильность материала от партии к партии. Специалисты advertone.market могут предоставить техническую документацию ORAFOL с данными о белизне и характеристиках поверхности конкретных серий ORAJET — это поможет понять допустимые отклонения при смене партии.

Настройка RIP для работы с профилями

Основные RIP-системы

Наиболее распространённые RIP для широкоформатной печати: Wasatch SoftRIP, Onyx ProductionHouse, Caldera GrandRIP, SAi Flexi/PhotoPrint.

Принципы работы с профилями во всех RIP схожи: профили хранятся в системных папках и привязываются к пресетам материалов. Конкретное расположение и интерфейс различаются — обратитесь к документации вашего RIP.

Настройки цветокоррекции

Входной профиль — профиль исходного изображения. Если изображение в sRGB — используйте sRGB. Если заказчик предоставил файл с вшитым профилем — используйте его. Если профиль не указан — большинство RIP применяют sRGB или Adobe RGB по умолчанию.

Выходной профиль — профиль материала, который вы построили или загрузили. Именно он преобразует цвета для вашей связки принтер-чернила-материал.

Rendering intent выбирается в зависимости от задачи:— Perceptual — для фотографий и изображений с большим количеством цветов вне охвата. Сохраняет соотношения между цветами, плавно сжимая всё изображение.— Relative Colorimetric — для изображений, где важна точность цветов в охвате. Цвета вне охвата отсекаются до ближайших воспроизводимых.— Absolute Colorimetric — для цветопробы, когда нужно имитировать другое устройство включая его точку белого.— Saturation — для деловой графики, где важна насыщенность, а не точность.

Создание пресетов для материалов ORAJET

Пресет объединяет все настройки для конкретной комбинации: материал + чернила + режим печати.

Структура пресета включает: выбор профиля материала, разрешение печати, количество проходов, скорость, температуру сушки, параметры подачи материала.

Привяжите построенный ICC-профиль к пресету. После этого при выборе пресета «ORAJET 3164 глянец» RIP автоматически применит соответствующий профиль.

Именуйте пресеты понятно: укажите серию материала, текстуру, тип чернил, режим качества. Пример: «ORAJET_3164_Gloss_EcoSol_Production» или «ORAJET_3951_Matte_Latex_HighQuality».

Экранная цветопроба

Soft proofing — возможность увидеть на мониторе, как будет выглядеть отпечаток на конкретном материале. RIP или программа дизайна применяет выходной профиль к изображению и показывает результат с учётом цветового охвата материала.

Требования к монитору для достоверной экранной пробы: охват не менее sRGB (лучше Adobe RGB), аппаратная калибровка, матрица IPS или аналогичная с хорошими углами обзора. Монитор должен быть откалиброван к стандарту D50 или D65.

Ограничения экранной пробы: монитор всё равно не идентичен печати. Он показывает цвет светящийся, а не отражённый. Нельзя оценить текстуру материала, глянец, физическое качество поверхности. Экранная проба полезна для выявления грубых проблем (уход цвета, отсечение в тенях), но финальную оценку делайте по отпечатку.

Специфика разных типов печати

Сольвентная и эко-сольвентная печать

Сольвентные чернила обеспечивают широкий цветовой охват, особенно в области насыщенных синих и голубых тонов. Высыхание происходит за счёт испарения растворителя, что занимает от нескольких часов до суток в зависимости от температуры и вентиляции.

Для профилирования критично дождаться полного высыхания. Свежий отпечаток темнее и насыщеннее финального результата. Измерение до высыхания даст профиль, который будет осветлять готовые отпечатки.

Рекомендуемые серии ORAJET для сольвентной печати: ORAJET 3164, ORAJET 3551, ORAJET 3951 — все основные серии линейки совместимы с сольвентными и эко-сольвентными чернилами.

Типичные проблемы: долгое высыхание (решается улучшением вентиляции, предварительным нагревом), запах (ограничивает применение в помещениях), изменение цвета со временем (нормальное явление в первые сутки).

Латексная печать

Латексные чернила закрепляются за счёт нагрева до 80–110°C. Высокая температура испаряет воду и полимеризует латексную основу. Это накладывает требования на материал — он должен выдерживать нагрев без деформации.

Серии ORAJET для латексной печати: ORAJET 3164, ORAJET 3551, ORAJET 3162, ORAJET 3951 — все основные серии совместимы с латексными чернилами согласно документации ORAFOL.

Особенности профилирования: латексные чернила высыхают практически мгновенно при прохождении через зону нагрева. Однако для стабилизации цвета рекомендуется выдержать отпечаток 15–30 минут перед измерением.

Нюанс: температура в зоне нагрева влияет на финальный цвет. Отклонения температуры на 5–10°C могут давать заметный сдвиг, особенно на красных и жёлтых. Контролируйте температурный режим и калибруйте при его изменении.

УФ-печать

УФ-чернила отверждаются под воздействием ультрафиолетового излучения мгновенно. Это даёт высокую производительность и возможность печати на невпитывающих материалах.

Особенность УФ-печати — характерный глянец поверхности чернильного слоя, который влияет на восприятие цвета. Матовые чернила или матовый лак частично решают эту проблему.

Цветовой охват УФ-чернил традиционно уже, чем сольвентных, особенно в области синих тонов. Современные формулы сокращают этот разрыв.

Совместимые серии ORAJET для УФ-печати: ORAJET 3164, ORAJET 3162, ORAJET 3951. Перед использованием рекомендуется тест адгезии на конкретной партии материала.

Контроль качества цветопередачи

Инструменты контроля

Денситометр измеряет оптическую плотность — количество краски на материале. Достаточен для контроля стабильности тиража, но не показывает цветовой оттенок.

Спектрофотометр измеряет полный спектр отражённого света и вычисляет цветовые координаты Lab. Позволяет оценить не только плотность, но и оттенок, сравнить с эталоном, рассчитать отклонение Delta E.

Контрольные шкалы на тираже — полоски с эталонными цветами, которые печатаются на полях или в зоне обреза. Позволяют контролировать стабильность без измерения основного изображения.

Эталонные образцы — утверждённые отпечатки, с которыми сравнивается текущий тираж. Храните эталоны в защищённых от света условиях, так как они выцветают.

Методика контроля

Измеряйте плотности основных каналов (C, M, Y, K) и контрольные точки в начале каждой смены и при смене рулона. Это занимает 2–3 минуты, но предотвращает печать бракованного тиража.

Допуски Delta E зависят от требований заказчика. Для стандартной рекламной продукции приемлема дельта до 5 единиц. Для корпоративных цветов и упаковки — до 2–3 единиц. Для цветопробы — до 1–2 единиц.

Ведите журнал измерений. Запись позволяет отслеживать тренды: постепенный уход цвета говорит о деградации головок или старении чернил, резкий скачок — о конкретной проблеме.

Контрольные точки

Нейтральный серый — самый чувствительный индикатор баланса. Любой сдвиг в цветных каналах проявляется как оттенок на сером.

Памятные цвета — небо, зелень, кожа — люди помнят их оттенок и замечают неестественность. Если кожа уходит в зелень или небо в пурпур — проблема очевидна даже без измерений.

Корпоративные цвета заказчика требуют особого внимания. Согласуйте допуски до печати тиража. Предоставьте заказчику цветопробу на утверждение.

Спотовые цвета Pantone часто недостижимы в CMYK-печати. Используйте библиотеки Pantone+ в RIP, которые показывают симуляцию и предупреждают о выходе за охват.

Типичные проблемы и их решение

Цвет уплывает от партии к партии

Возможные причины: изменение характеристик материала, старение чернил, дрейф настроек принтера.

Диагностика: напечатайте контрольную шкалу и сравните со старым эталоном. Измерьте дельту. Если отклонение на всех цветах — проблема в принтере или чернилах. Если только на светлых тонах — вероятно изменилась белизна материала.

Решение: при значительном отклонении перекалибруйте принтер и постройте новый профиль. Для стабильных результатов используйте материалы от надёжных поставщиков с контролем качества партий.

Не попадаем в корпоративный цвет заказчика

Анализ: запросите у заказчика спецификацию цвета — Pantone, Lab, CMYK. Проверьте, входит ли цвет в охват вашего принтера/материала. Если цвет за пределами охвата — точное попадание физически невозможно.

Работа с Pantone: используйте библиотеки Pantone в RIP, они показывают ближайший воспроизводимый эквивалент. Предупредите заказчика о возможном отклонении.

Когда цвет недостижим: согласуйте с заказчиком приемлемую замену. Напечатайте несколько вариантов с разными сдвигами — иногда субъективно приемлемый цвет отличается от математически ближайшего.

Метамерия

Природа явления: два образца с разным спектральным составом могут совпадать при одном освещении и различаться при другом. В печати метамерия возникает при попытке попасть в цвет, изначально полученный другими красителями.

Как минимизировать: используйте рендеринг Perceptual, который лучше сохраняет спектральные соотношения. Оценивайте цвет при том освещении, при котором будет использоваться продукция.

Коммуникация с заказчиком: объясните феномен и согласуйте условия просмотра. Предоставьте образец для оценки в реальных условиях.

Полосы и неравномерность цвета

Причины в оборудовании: забитые дюзы, неправильная калибровка, износ головок.

Причины в материале: неравномерность поверхности, дефекты партии.

Диагностика: напечатайте тест дюз. Если есть выпадения — прочистите головки. Если дюзы в норме — напечатайте ту же работу на другом материале. Если полосы исчезли — проблема в конкретном рулоне.

Отличие экранной пробы от отпечатка

Типичные причины: некалиброванный монитор, неправильные настройки софтпруфинга, несоответствие профилей.

Настройка монитора: используйте аппаратный калибратор, настройте точку белого на D50 или D65, яркость на 80–120 кд/м².

Настройка софтпруфинга: убедитесь, что в программе выбран правильный профиль материала и включена симуляция бумаги (Simulate Paper Color).

При возникновении проблем с цветопередачей на материалах ORAJET специалисты advertone.market готовы помочь с диагностикой. Как официальный импортёр, компания имеет доступ к технической поддержке ORAFOL и может предоставить данные о характеристиках конкретных партий материала.

Чек-листы и справочная информация

Чек-лист ежедневного контроля

1. Тест дюз — все каналы без пропусков.

2. Проверка уровня чернил — достаточно для смены.

3. Осмотр пути прохождения материала — чисто, без посторонних предметов.

4. Контрольная полоса на текущем материале — цвет в допуске.

5. Условия в помещении — температура и влажность в норме.

Чек-лист калибровки

1. Проверить состояние головок (тест дюз)

2. Загрузить целевой материал

3. Стабилизировать условия в помещении

4. Напечатать тестовую шкалу линеаризации

5. Дождаться высыхания

6. Измерить шкалу

7. Построить кривые коррекции

8. Сохранить калибровку

9. Напечатать контрольное изображение

10. Проверить градиенты и нейтральный серый

Чек-лист профилирования

1. Убедиться, что принтер откалиброван

2. Выбрать тестовую шкалу

3. Настроить печать без цветокоррекции

4. Напечатать мишень

5. Выдержать время стабилизации

6. Откалибровать спектрофотометр

7. Измерить мишень

8. Сохранить файл измерений

9. Построить профиль с нужными параметрами

10. Тестовая печать с новым профилем

11. Оценка результата и корректировка при необходимости

Справочник настроек для серий ORAJET

| Серия | Тип | Толщина | TAC | Срок службы | Чернила |

|---|---|---|---|---|---|

| ORAJET 3164 | Полимерная | 100 мкм | 280–320% | до 4 лет | Сольвент, эко-сольвент, латекс, УФ |

| ORAJET 3551 | Полимерная | 70 мкм | 260–300% | до 7 лет | Сольвент, эко-сольвент, латекс, УФ |

| ORAJET 3162 | Полимерная | 100 мкм | 280–320% | до 4 лет | Сольвент, эко-сольвент, латекс, УФ |

| ORAJET 3951 | Литая | 55 мкм | 260–300% | до 10 лет | Сольвент, эко-сольвент, латекс, УФ |

Примечание: значения TAC ориентировочные. Точные параметры определяются при построении профиля. Срок службы указан для непечатной белой плёнки при вертикальной экспозиции в условиях центральноевропейского климата.

Глоссарий терминов

CMYK — субтрактивная цветовая модель для печати. Cyan (голубой), Magenta (пурпурный), Yellow (жёлтый), Key/Black (чёрный).

Delta E — численная мера различия между двумя цветами в пространстве Lab. Delta E < 1 — различие незаметно; 1–3 — заметно при сравнении; 3–5 — заметное различие; > 5 — очевидно разные цвета.

Gamut (гамут) — цветовой охват устройства. Диапазон цветов, которые устройство способно воспроизвести.

GCR (Grey Component Replacement) — метод генерации чёрного, при котором чёрная краска заменяет эквивалентную часть CMY в нейтральных и тёмных областях.

ICC-профиль — файл, описывающий цветовое поведение устройства по стандарту International Color Consortium.

Lab — аппаратно-независимое цветовое пространство. L — светлота, a — ось зелёный-красный, b — ось синий-жёлтый.

Линеаризация — процедура калибровки принтера для получения линейного отклика: 50% запроса краски = 50% оптической плотности.

Метамерия — явление, при котором два образца выглядят одинаково при одном освещении и различаются при другом из-за разного спектрального состава красителей.

Rendering intent — метод преобразования цветов при переходе между цветовыми пространствами. Основные типы: Perceptual, Relative Colorimetric, Absolute Colorimetric, Saturation.

RIP (Raster Image Processor) — программно-аппаратный комплекс, преобразующий векторные и растровые данные в команды для принтера.

RGB — аддитивная цветовая модель. Red (красный), Green (зелёный), Blue (синий). Используется в мониторах, камерах, сканерах.

Soft proofing — экранная цветопроба. Отображение на мониторе того, как будет выглядеть отпечаток на конкретном материале.

Спектрофотометр — прибор для измерения спектральных характеристик отражённого или проходящего света. Используется для измерения цвета и построения профилей.

TAC (Total Area Coverage) — общее количество чернил. Сумма процентов всех каналов в самой плотной точке изображения. Ограничивается для предотвращения проблем с высыханием.

Заключение

Управление цветом в широкоформатной печати — не магия, а последовательная техническая работа. Калибровка приводит принтер к предсказуемому состоянию. Профилирование описывает поведение комбинации принтер-чернила-материал. Правильно настроенный RIP применяет профили и обеспечивает точное преобразование цветов.

Стабильный результат требует стабильных компонентов. Качество материала напрямую влияет на качество цвета. Плёнки ORAJET от надёжного производителя с контролем характеристик партий — основа для точного профилирования и предсказуемой печати.

Инвестиции в калибровку и профилирование окупаются быстро. Меньше перепечаток, меньше споров с заказчиками, больше уверенности в результате. Потраченный день на настройку системы управления цветом экономит недели на исправление проблем.

Если вам нужна консультация по выбору материалов ORAJET под ваше оборудование или помощь с техническими вопросами — обращайтесь к специалистам advertone.market. Официальный импортёр продукции ORAFOL в России обеспечивает не только поставку материалов с гарантией качества, но и техническую поддержку для профессионального использования.

Остались вопросы?

Задайте их нашим менеджерам, мы точно найдем ответ!